سیستمهای کنترل صنعتی به عنوان مهندسان نامرئی، نقش کلیدی در تسهیل و بهینهسازی فرآیندهای صنعتی ایفا میکنند. این مقاله به بررسی دقیق انواع سیستمهای کنترل صنعتی میپردازد. ما عملکرد کلیدی سیستمهای خودکار و نیمه خودکار مانند PLC، DCS و SCADA را شرح میدهیم و نحوه استفاده از فناوریهای نوین مانند IoT و هوش مصنوعی را در راستای بهینهسازی این سیستمها توضیح خواهیم داد. از کنترل دما و فشار تا پیادهسازی شبکههای صنعتی پیشرفته، این مقاله راهنمای جامعی برای مهندسین، محققان و تکنسینهای صنعتی است که به دنبال افزایش بهرهوری و امنیت در فرآیندهای خود میباشند.

معرفی انواع سیستمهای کنترل صنعتی

در ادامه، به معرفی و توضیح انواع سیستمهای کنترل صنعتی میپردازیم که در تنظیم دقیق پارامترهای مختلف در سیستمهای برودتی کاربرد دارند. هدف بخش پیش رو این است که شما را با اصول اولیه و پیچیدگیهای سیستمهای کنترل مدرن آشنا سازیم.

سیستمهای کنترل مبتنی بر PLC (Programmable Logic Controller)

PLCها بهعنوان مغز متفکر سیستمهای کنترل صنعتی، قابلیت برنامهریزی فراوان و تطبیقپذیری با نیازهای مختلف را دارند. این دستگاهها در سیستمهای برودتی برای کنترل دقیق دما و فشار استفاده میشوند و به واسطه تحمل بالا در برابر شرایط سخت صنعتی، انتخاب ایدهآلی برای کاربردهای حساس می باشند.

سیستمهای کنترل مبتنی بر DCS (Distributed Control System)

DCSها برای کنترل فرآیندهای پیچیدهتر و وسیعتر، مانند کارخانجات شیمیایی یا نیروگاهها که نیاز به نظارت و کنترل مداوم دارند، مناسب هستند. در سیستمهای مکانیک سیالات، این سیستمها میتوانند به طور همزمان چندین جریان سیال را با دقت بسیار بالا کنترل نمایند.

سیستمهای SCADA (Supervisory Control and Data Acquisition)

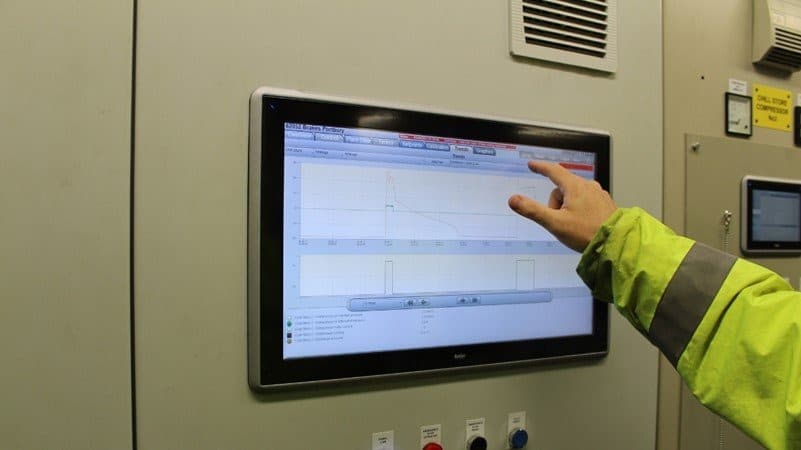

SCADA ها برای جمعآوری دادهها از دستگاههای مختلف و نمایش این اطلاعات به صورت خلاصه و قابل فهم استفاده میشوند. در حوزه سیستمهای برودتی، این تکنولوژی اجازه میدهد که مدیران تاسیسات به طور دقیق وضعیت سیستمهای مورد نظر خود را از راه دور تحت نظر داشته باشند و در صورت نیاز به سرعت واکنش نشان دهند.

با استفاده از این سیستمهای کنترل پیشرفته، مهندسان و تکنسینها قادرند به بهترین شکل ممکن پارامترهای کلیدی را تنظیم نموده و در نتیجه عملکرد کلی تجهیزات صنعتی خود را بهبود ببخشند.

سیستمهای کنترل صنعتی مدرن

سیستمهای کنترل صنعتی مدرن در دهههای اخیر به طرز چشمگیری تکامل یافتهاند تا پاسخگوی نیازهای صنایع پیشرفته و حساس امروزی باشند. این سیستمها در حوزه سیستمهای برودتی و تهویه مطبوع، دقت و انعطافپذیری بیشتری را در کنترل دما، فشار و جریان ارائه میدهند و از فناوریهای نوظهور برای بهینهسازی عملکرد استفاده میکنند.

کنترلکنندههای توزیعشده و شبکهای

- نقش شبکههای صنعتی: در سیستمهای مدرن، ارتباطات میان دستگاهها از طریق پروتکلهای شبکهای صنعتی مانند Profibus و Modbus برقرار میشود. این شبکهها به کنترلکنندهها اجازه میدهند تا دادههای سنسورها را در لحظه دریافت و پردازش نمایند و به اپراتورها نیز اجازه دهند از هر نقطهای به اطلاعات کلیدی دسترسی پیدا کنند.

- یکپارچگی اطلاعات: در سیستمهای برودتی، دادههای شبکهای از سنسورهای دما، فشار و جریان برای پیشبینی و تنظیم شرایط بهینه در جریانهای متعدد استفاده میشود.

هوشمندسازی با اینترنت اشیا (IoT)

- سنسورهای هوشمند: سنسورهای مدرن قادر به جمعآوری دادههای محیطی در سطح بسیار جزئی بوده و به صورت بیسیم اطلاعات را به سیستمهای کنترل مرکزی ارسال میکنند. این قابلیت در حوزه مکانیک سیالات به مدیریت دقیق جریانها و تشخیص نشتیها کمک فراوانی میکند.

- پلتفرمهای ابری: این دادهها به پلتفرمهای ابری منتقل میشوند؛ جایی که با استفاده از الگوریتمهای یادگیری ماشین تحلیل میگردند تا روندهای ناقص و ناهنجاریهای احتمالی در سیستمهای برودتی شناسایی شود.

رابطهای گرافیکی و واقعیت افزوده

- رابطهای کاربری پیشرفته: اپراتورها میتوانند به راحتی از طریق رابطهای گرافیکی پیشرفته دادههای پیچیده را مشاهده کرده و در صورت نیاز به سرعت تغییرات لازم را اعمال نمایند.

- واقعیت افزوده (AR): تکنسینها میتوانند با استفاده از هدستهای AR به اطلاعات سیستم دسترسی داشته باشند و دستورالعملهای تعمیر و نگهداری را به صورت بصری در محیط عملیاتی مشاهده کنند.

این فناوریهای مدرن با بهبود ارتباطات، تحلیل دادهها و انعطافپذیری خود، باعث شدهاند که سیستمهای برودتی با دقت و راندمان بیشتری کنترل شوند، هزینههای عملیاتی کاهش یابد و عملکرد بهینهتری حاصل گردد.

ملزومات و تجهیزات پایه در سیستمهای کنترل صنعتی

برای اطمینان از عملکرد مطلوب و دقیق سیستمهای کنترل صنعتی، استفاده از ملزومات و تجهیزات پایهای که متناسب با نیازهای خاص هر سیستم باشند، بسیار مهم است. در این بخش، تمرکز ما بر انواع تجهیزات مورد استفاده در سیستمهای برودتی است که به ارتقاء دقت و راندمان آنها کمک میکنند.

لولهکشی و اتصالات

- لوله مسی: برای سیستمهای برودتی، لوله های مسی به دلیل رسانایی بالای حرارتی و مقاومت در برابر خوردگی از جمله تجهیزات بسیار مطلوب محسوب می شوند. این ویژگیها امکان انتقال حرارت کارآمد و دقیق را فراهم می آورد.

- اتصالات مسی و برنجی: اتصالات مسی و برنجی به دلیل استحکام و دوام بالا در برابر شرایط سخت صنعتی و مقاومت در برابر زنگزدگی برای محیطهای مرطوب و شیمیایی مورد استفاده قرار میگیرند. لذا بهره گیری از آن ها برای ارتقا عملکرد سیستمهای مکانیک سیالات بسیار ضروری است.

سنسورها و ابزار دقیق

- سنسورهای دما و فشار: این سنسورها قلب تپنده سیستمهای برودتی هستند. دما و فشار دو متغیر کلیدی در کنترل و مانیتورینگ عملکرد سیستمهای برودتی می باشند که توسط این سنسورها به طور مداوم ردیابی و تنظیم می گردند.

- فلومترها (جریانسنجها): در مکانیک سیالات، فلومترها برای اندازهگیری دقیق جریان سیالات استفاده میشوند و اطلاعات حیاتی برای تصمیمگیریهای مرتبط با کنترل و راندمان فرآیند را ارائه میدهند.

پمپها و شیرهای کنترل

- پمپها: در فرآیندهای برودتی و سردخانهای، پمپها برای انتقال مایعات در سراسر سیستم استفاده میشوند. انتخاب پمپ مناسب برای هر کاربرد بر اساس نوع سیال، دما، فشار و میزان جریان حیاتی به نظر می رسد.

- شیرهای کنترل: شیرهای کنترل برای تنظیم دقیق جریان و فشار در سیستمها مورد استفاده قرار میگیرند. این اجزا به صورت خودکار یا دستی کنترل شده و از پایداری عملکردی سیستم پشتیبانی میکنند.

رابطهای کاربری و نرمافزار

- سیستمهای مدیریت ساختمان (BMS): در سیستمهای برودتی، BMSها به مدیریت و نظارت متمرکز تمام جنبههای عملکردی ساختمان از جمله کنترل دما و مصرف انرژی کمک میکنند. این سیستمها بهینهسازی مصرف انرژی را تضمین نموده و عملکرد ساختمان را به طور کلی بهبود میبخشند.

با به کارگیری تجهیزات و ملزومات مناسب، سیستمهای کنترل صنعتی قادرند به بهترین شکل ممکن عمل کرده و اطمینان حاصل نمایند که تمام فرآیندها با دقت و راندمان بالا اجرا میشوند.

مایاکول، مرکز فروش تجهیزات کنترل صنعتی در ایران

گروه صنعتی مایاکول، به عنوان مرکزی پیشرو در عرضه تجهیزات کنترل صنعتی در ایران، تخصص و تجربهای قابل توجه در فراهم آوردن راهکارهای نوین برای سیستمهای برودتی دارد. این مجموعه با ارائه محصولات با کیفیت و متنوع از بهترین برندهای دنیا، نیازهای خاص مهندسان و صنعتگران را برآورده میسازد. از لولهها و اتصالات برنجی و اتصالات مسی گرفته تا سنسورها و پمپهای پیشرفته، مایاکول تضمینکننده بهرهوری و دوام در فرآیندهای صنعتی شماست.

اگر به دنبال بهبود راندمان سیستمهای برودتی خود هستید، همین امروز به دفتر فروش مایاکول مراجعه نموده و یا از طریق بازدید از وبسایت ما به آدرس https://mayacool.co، از مشاورههای تخصصی کارشناسان مجرب مایاکول بهرهمند گردید تا بیشترین بهرهوری را در کسب و کار خود تجربه نمایید!

نتیجه گیری

در این مقاله، به بررسی گسترده انواع سیستمهای کنترل صنعتی پرداختیم. علاوه بر این، آموختیم که توسعه فناوریهای نوین مانند IoT و کنترلکنندههای پیشرفته، همچنین استفاده از تجهیزات استاندارد و با کیفیت تاثیر بسزایی در بهبود عملکرد و افزایش راندمان این سیستمها دارد. مایاکول به عنوان یک منبع مطمئن برای خرید تجهیزات سردخانه، نقش کلیدی در ارتقاء صنایع مرتبط ایفا میکند. در نهایت، انتخاب تجهیزات و سیستمهای مناسب، ضامن موفقیت و پایداری در عملیات های صنعتی خواهد بود.