امروزه نگهداری و حفظ کیفیت مواد غذایی و دارویی از اهمیت ویژهای برخوردار است. سردخانهها (سردخانه چیست)، به عنوان یکی از حیاتیترین زیرساختها در زنجیره تامین مواد غذایی و دارویی، نقش بسزایی در جلوگیری از فساد و حفظ ارزش غذایی و دارویی محصولات دارند. اما همه سردخانهها یکسان نیستند؛ دو نوع اصلی سردخانهها شامل سردخانههای زیر صفر و سردخانههای بالای صفر میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

سردخانههای زیر صفر، با دماهای بسیار پایین، برای نگهداری مواد منجمد مانند گوشت، ماهی و سبزیجات منجمد استفاده میشوند. در مقابل، سردخانههای بالای صفر که در دماهای بالاتر عمل میکنند، مناسب نگهداری مواد غذایی تازه مانند میوهها، سبزیجات و محصولات لبنی هستند. درک تفاوتهای اساسی میان این دو نوع سردخانه، نه تنها به بهینهسازی مصرف انرژی و کاهش هزینهها کمک میکند، بلکه موجب افزایش کیفیت و عمر مفید محصولات نیز میشود.

در این مقاله، به بررسی 9 تفاوت اساسی بین سردخانههای زیر صفر و بالای صفر میپردازیم. با ما همراه باشید تا با جزییات بیشتری به این تفاوتها پرداخته و دانش خود را در این زمینه گسترش دهیم.

مقایسه سردخانه زیر صفر و بالای صفر

دما

یکی از اساسیترین تفاوتها میان سردخانههای زیر صفر و بالای صفر، محدوده دمایی آنها است. دما نه تنها بر روی نوع محصولاتی که میتوان در سردخانه نگهداری کرد تاثیر میگذارد، بلکه بر طراحی، تجهیزات و عملکرد سیستمهای برودتی نیز اثرگذار است. در این بخش، به بررسی دقیق این تفاوتها میپردازیم.

محدوده دمایی

همان طور که بیان شد، سردخانههای زیر صفر به منظور نگهداری مواد منجمد طراحی شدهاند و دمای داخلی آنها معمولا بین 18 – تا 25 – درجه سانتیگراد تنظیم میشود. این دما برای جلوگیری از رشد باکتریها و حفظ کیفیت محصولات منجمد مانند گوشت، ماهی و انواع سبزیجات ضروری است. از سوی دیگر، سردخانههای بالای صفر برای نگهداری مواد تازهای همچون میوهها، سبزیجات و محصولات لبنی مورد استفاده قرار میگیرند و دمای داخلی آنها معمولا بین 0 تا 10 درجه سانتیگراد تنظیم میشود.

تاثیر دما بر سیستمهای برودتی

تفاوت در محدوده دمایی سردخانههای زیر صفر و بالای صفر، مستلزم بهرهگیری از سیستمهای برودتی متفاوتی است. در سردخانههای زیر صفر، کمپرسورهای قویتر و مبردهای خاصی استفاده میشود که توانایی رسیدن به دماهای بسیار پایین را دارند. علاوه بر این، عایقبندی در این نوع سردخانهها باید بسیار قویتر باشد تا از نشت حرارت و افزایش مصرف انرژی جلوگیری شود.

در مقابل، سردخانههای بالای صفر نیاز به کمپرسورهای با توان کمتری دارند و سیستمهای کنترل رطوبت در آنها اهمیت بیشتری پیدا میکند؛ زیرا در این دماها، حفظ رطوبت مناسب برای جلوگیری از پلاسیدگی و فساد محصولات تازه حیاتی خواهد بود.

مصرف انرژی

دما یکی از عوامل اصلی مصرف انرژی در سردخانهها است. نگهداری دماهای پایینتر در سردخانههای زیر صفر نیاز به مصرف انرژی بیشتری دارد. به همین دلیل، بهینهسازی مصرف انرژی در این سردخانهها از طریق استفاده از تجهیزات با بازدهی بالا و مدیریت هوشمند انرژی اهمیت بالایی پیدا میکند. در سردخانههای بالای صفر، به دلیل دمای بالاتر، مصرف انرژی کمتر است؛ اما همچنان نیاز به مدیریت و بهینهسازی وجود دارد تا هزینهها کاهش یافته و راندمان افزایش یابد.

به طور کلی، تفاوت دما بین سردخانههای زیر صفر و بالای صفر تاثیرات گستردهای بر نوع تجهیزات، هزینهها و مدیریت سیستمهای برودتی خواهد داشت. انتخاب دمای مناسب و سیستمهای متناسب با آن، نقش کلیدی در حفظ کیفیت محصولات و بهینهسازی مصرف انرژی ایفا میکند. در بخشهای بعدی، به بررسی دیگر تفاوتهای مهم این دو نوع سردخانه خواهیم پرداخت.

مبرد

گاز مبرد نقش حیاتی در عملکرد سیستمهای برودتی و سرمایشی ایفا میکنند. انتخاب مبرد مناسب برای سردخانههای زیر صفر و بالای صفر نه تنها بر کارایی سیستم تاثیر میگذارد، بلکه بر هزینهها، ایمنی و حفظ محیط زیست نیز موثر است. در ادامه، به بررسی مبردها و تفاوتهای کاربردی آنها در سردخانههای زیر صفر و بالای صفر میپردازیم.

تعریف و نقش مبرد

مبرد مادهای است که در سیستمهای برودتی و تهویه مطبوع استفاده میشود تا با جذب و دفع گرما، دما را کاهش دهد. مبردها در سیکل تبرید به تغییر فاز میان مایع و گاز میپردازند و از این طریق گرما را از محیط داخل سردخانه به بیرون منتقل میکنند.

مبردهای مورد استفاده در سردخانههای زیر صفر

سردخانههای زیر صفر به دلیل نیاز به دماهای بسیار پایین، از مبردهای خاصی استفاده میکنند که توانایی عملکرد در این دماها را داشته باشند. برخی از مبردهای رایج در این نوع سردخانهها عبارتند از:

- آمونیاک (R717): یکی از پرکاربردترین مبردها در سردخانههای صنعتی زیر صفر است. آمونیاک دارای راندمان بالا و هزینه نسبتا پایین میباشد؛ اما به دلیل سمی بودن نیاز به مدیریت دقیق و ایمنی بالایی دارد.

- دیاکسید کربن (R744): دیاکسید کربن به عنوان یک مبرد طبیعی و سازگار با محیط زیست، برای کاربردهای زیر صفر به خصوص در سیستمهای ترکیبی با دیگر مبردها استفاده میشود. این مبرد به دلیل فشار کاری بالا نیاز به تجهیزات مقاومتری دارد.

- هیدروکربنها (مانند پروپان R290): این مبردها نیز به دلیل کارایی بالا و سازگاری با محیط زیست در برخی سردخانههای زیر صفر مورد استفاده قرار میگیرند؛ اما قابلیت اشتعال آنها نیاز به تدابیر ایمنی بیشتری خواهد داشت.

مبردهای مورد استفاده در سردخانههای بالای صفر

در سردخانههای بالای صفر که دماهای بالاتری نیز دارند، مبردهای مختلفی استفاده میشود که عملکرد مناسبی در این محدوده دمایی داشته باشند. برخی از این مبردها عبارتند از:

- هیدروفلوروکربنها (HFCها مانند R134a و R404A): این مبردها به دلیل خواص ترمودینامیکی مناسب و فشار کاری پایینتر، در بسیاری از سردخانههای بالای صفر استفاده میشوند. اگرچه برخی از آنها اثر گلخانهای دارند، اما امروزه استفاده از نسخههای با GWP (پتانسیل گرمایش جهانی) پایینتر در حال افزایش است.

- هیدروفلورو الفینها (HFOها): نسل جدیدی از مبردها هستند که با محیط زیست سازگارتر بوده و GWP پایینتری دارند. این مبردها به تدریج جایگزین HFCها میشوند.

مسائل زیست محیطی و قوانین

انتخاب مبرد مناسب باید با توجه به قوانین زیست محیطی و استانداردهای بینالمللی صورت گیرد. امروزه بسیاری از مبردهای قدیمیتر مانند کلروفلوئوروکربنها (CFCها) و هیدروکلروفلوئوروکربنها (HCFCها) به دلیل اثرات مخرب بر لایه اوزون و گرمایش جهانی ممنوع شدهاند و استفاده از مبردهای طبیعی و مبردهای با GWP پایین به عنوان راهکاری برای کاهش اثرات منفی زیست محیطی در حال افزایش است.

در مجموع، مبردها از عوامل کلیدی در تعیین راندمان و بهرهوری سیستمهای برودتی و سرمایشی در سردخانهها محسوب میشوند. انتخاب مبرد مناسب با توجه به نوع سردخانه (زیر صفر یا بالای صفر)، ایمنی، هزینه و مسائل زیست محیطی از اهمیت بالایی برخوردار است. با توجه به پیشرفتهای تکنولوژیکی و قوانین جدید، استفاده از مبردهای نوین و سازگار با محیط زیست نیز در حال گسترش میباشد. در بخشهای بعدی، به بررسی دیگر تفاوتهای مهم میان سردخانههای زیر صفر و بالای صفر خواهیم پرداخت.

درب

درب سردخانهها نقش نیز مهمی در حفظ دما، کاهش مصرف انرژی و کارایی کلی سیستمهای برودتی دارد. انتخاب و طراحی درب مناسب برای سردخانههای زیر صفر و بالای صفر با توجه به نیازهای خاص هر کدام، از اهمیت بالایی برخوردار است. در این بخش به بررسی ویژگیها و تفاوتهای دربهای مورد استفاده در سردخانههای زیر صفر و بالای صفر میپردازیم.

ویژگیهای درب سردخانهها

دربهای سردخانه باید دارای ویژگیهایی باشند که بتوانند انتقال حرارت را به حداقل رسانده و از نشت هوای سرد به بیرون یا ورود هوای گرم به داخل جلوگیری نمایند. برخی از این ویژگیها عبارتند از:

- عایقبندی حرارتی بالا: استفاده از مواد عایق مناسب مانند فوم پلییورتان.

- سیستمهای آببندی و گسکتهای مقاوم: برای جلوگیری از نفوذ هوا و حفظ دما.

- استحکام و دوام بالا: جهت مقاومت در برابر فشارهای مکانیکی و استفاده مکرر.

درب سردخانه زیر صفر

سردخانههای زیر صفر به دلیل نیاز به حفظ دماهای بسیار پایین، نیازمند دربهایی با عایقبندی قویتر و سیستمهای آببندی پیشرفتهتر هستند. مهمترین ویژگیهای دربهای سردخانههای زیر صفر شامل موارد زیر است:

- ضخامت بیشتر عایقبندی: دربهای سردخانههای زیر صفر معمولا دارای ضخامت بیشتری نسبت به دربهای سردخانههای بالای صفر میباشند. این ضخامت بیشتر به منظور جلوگیری از نشت حرارت و افزایش راندمان سیستمهای برودتی است.

- گرمایش درب: در بسیاری از سردخانههای زیر صفر، دربها مجهز به سیستمهای گرمایشی هستند که از یخزدگی جلوگیری میکنند. این سیستمها با استفاده از المنتهای حرارتی داخلی یا کانالهای گرمایی، دمای سطح درب را در حد مناسبی نگه میدارند تا از وقوع انجماد و اختلال در عملکرد درب جلوگیری شود.

- قفلهای محکم و مکانیزمهای خودکار: به منظور اطمینان از بسته شدن کامل و جلوگیری از نشت هوا.

درب سردخانه بالای صفر

در سردخانههای بالای صفر، دربها به دلیل دماهای بالاتر، نیاز به عایقبندی کمتر و سیستمهای سادهتری دارند. اساسیترین ویژگیهای دربهای سردخانههای بالای صفر شامل موارد زیر است:

- عایقبندی معمولی: دربهای این نوع سردخانهها معمولا با ضخامت کمتر و مواد عایق معمولیتری طراحی میشوند.

- سیستمهای کنترل رطوبت: دربهای سردخانههای بالای صفر ممکن است به سیستمهای کنترل رطوبت مجهز باشند تا از تعریق و تجمع رطوبت جلوگیری شود.

- مکانیزمهای آسان بازشو: این دربها معمولا با مکانیزمهای آسان بازشو و خودکار طراحی میشوند تا دسترسی سریع و آسان به محصولات داخل سردخانه فراهم گردد.

مصرف انرژی و هزینهها

درب سردخانه به طور مستقیم بر مصرف انرژی و هزینههای عملیاتی تاثیر میگذارد. دربهای با عایقبندی ضعیف میتوانند باعث افزایش نشت حرارت و به دنبال آن افزایش کارکرد کمپرسورها و مصرف انرژی شوند. بنابراین، استفاده از دربهای با کیفیت و طراحی مناسب میتواند به کاهش هزینههای انرژی و افزایش بهرهوری سیستمهای برودتی کمک شایانی نماید.

مسائل ایمنی و بهداشتی

در طراحی و انتخاب دربهای سردخانه، مسائل ایمنی و بهداشتی نیز باید مورد توجه قرار گیرند. دربهای سردخانه باید از مواد غیر سمی و بهداشتی ساخته شوند تا از آلودگی محصولات جلوگیری کنند. همچنین، سیستمهای قفل و بازشو باید به گونهای باشند که در مواقع اضطراری امکان خروج سریع و ایمن افراد فراهم گردد.

کندانسور

کندانسورها نیز یکی دیگر از تجهیزات سردخانه هستند و نقش مهمی در میزان راندمان و بهرهوری این سیستمها ایفا میکنند. انتخاب کندانسور مناسب برای سردخانههای زیر صفر و بالای صفر بستگی به نیازهای خاص هر یک دارد. در این بخش به بررسی ویژگیها، عملکرد و تفاوتهای کندانسورها در سردخانههای زیر صفر و بالای صفر میپردازیم.

تعریف و عملکرد کندانسور

کندانسور یکی از اجزای کلیدی در سیکل تبرید بوده و وظیفه آن دفع حرارت جذب شده توسط مبرد در اواپراتور و تبدیل مبرد از حالت گازی به مایع میباشد. این فرآیند از طریق انتقال حرارت مبرد به محیط اطراف، معمولا با استفاده از هوا یا آب، صورت میپذیرد.

کندانسور سردخانه زیر صفر

در سردخانههای زیر صفر که نیاز به دماهای بسیار پایین دارند، کندانسورها باید توانایی دفع حرارت با بازدهی بالا و عملکرد قابل اعتماد در دماهای پایین را داشته باشند. ویژگیهای کندانسورهای مورد استفاده در سردخانههای زیر صفر عبارتند از:

- نوع هوایی: کندانسورهای هوایی که از فنهای قدرتمند برای انتقال حرارت استفاده میکنند، به دلیل بازدهی بالا و ساختار ساده، در سردخانههای زیر صفر معمول هستند.

- مواد سازنده: معمولا از فلزات با رسانایی حرارتی بالا مانند مس و آلومینیوم برای ساخت کندانسورهای هوایی استفاده میشود.

- پرهها و لولهها: طراحی پرهها و لولههای این مدل کندانسور به گونهای است که سطح تماس بیشتری با هوا داشته باشند و انتقال حرارت بهینه گردد.

- سیستمهای کمکی: در برخی سردخانههای زیر صفر، از سیستمهای کمکی مانند اسپری آب بر روی کندانسور برای افزایش بازدهی دفع حرارت استفاده میشود.

کندانسور سردخانه بالای صفر

سردخانههای بالای صفر به دلیل دماهای بالاتر، نیاز به کندانسورهایی با ویژگیهای متفاوت دارند. خصوصیات کندانسورهای مورد استفاده در سردخانههای بالای صفر عبارتند از:

- نوع آبی: کندانسورهای آبی که از آب به عنوان واسطه انتقال حرارت استفاده میکنند، به دلیل راندمان بالا در دفع حرارت، در سردخانههای بالای صفر رایج هستند.

- مدارهای خنک کننده آبی: این سیستمها با استفاده از برجهای خنک کننده و مدارهای بسته آب، حرارت را از کندانسور دفع میکنند.

- مدیریت مصرف آب: استفاده بهینه از آب و مدیریت مصرف آن در کندانسورهای آبی اهمیت بالایی دارد.

مصرف انرژی و بهرهوری

کندانسورها به طور مستقیم بر مصرف انرژی و بهرهوری سیستمهای برودتی تاثیر میگذارند. کندانسورهای با بازدهی بالا میتوانند مصرف انرژی سیستم را کاهش داده و راندمان کلی آن را بهبود بخشند. در سردخانههای زیر صفر، انتخاب کندانسورهای با طراحی مناسب و بازدهی بالا میتواند به کاهش هزینههای عملیاتی و افزایش عمر مفید سیستم کمک شایانی نماید.

مسائل زیست محیطی و نگهداری

نگهداری منظم کندانسورها و انتخاب مواد سازگار با محیط زیست در ساخت آنها میتواند به کاهش اثرات مخرب زیست محیطی کمک کند. کندانسورهای آبی نیاز به سیستمهای تصفیه آب و مدیریت پسماند دارند تا از آلودگی محیط جلوگیری شود. همچنین، استفاده از کندانسورهای با بازدهی بالا میتواند به کاهش مصرف انرژی و کاهش تولید گازهای گلخانهای کمک کند.

اواپراتور

اواپراتورها از اجزای اصلی و حیاتی سیستمهای برودتی و سرمایشی هستند که در فرآیند تبرید نقش کلیدی ایفا میکنند. انتخاب و طراحی اواپراتور مناسب برای سردخانههای زیر صفر و بالای صفر تاثیر مستقیم بر کارایی، مصرف انرژی و حفظ کیفیت محصولات دارد. در این بخش به بررسی ویژگیها، عملکرد و تفاوتهای اواپراتورها در سردخانههای زیر صفر و بالای صفر میپردازیم.

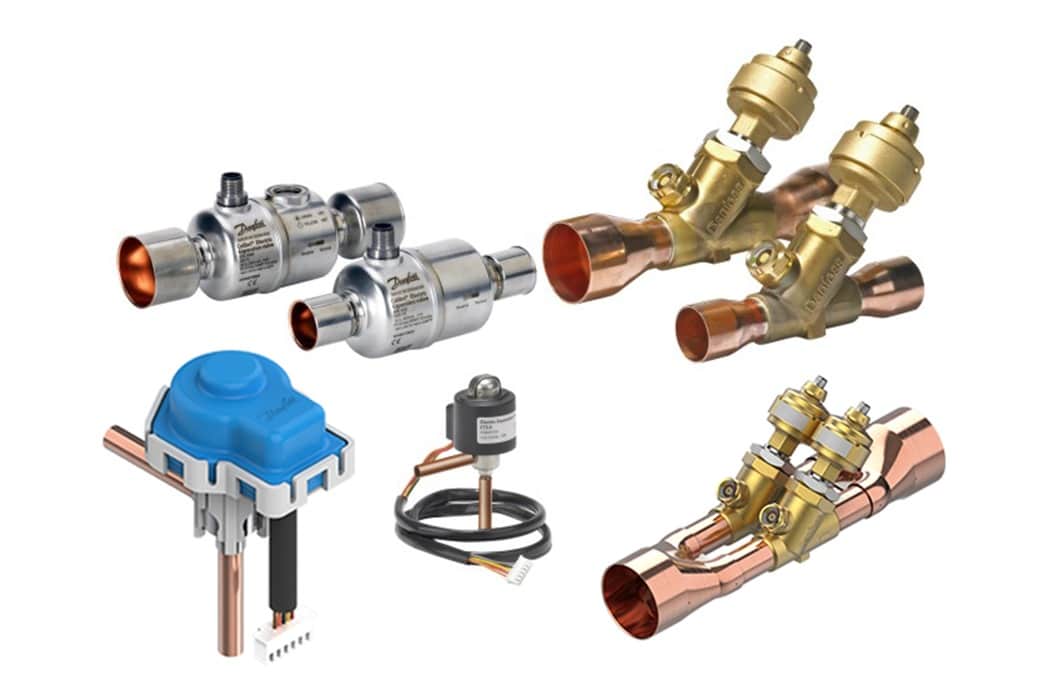

نمونه اواپراتورهای به کار رفته در سردخانههای بالای صفر

تعریف و عملکرد اواپراتور

اواپراتور بخشی از سیکل تبرید است که در آن مبرد پس از خروج از شیر انبساط، وارد حالت تبخیر شده و گرمای محیط داخل سردخانه را جذب میکند. این فرآیند باعث کاهش دما در داخل سردخانه میشود. اواپراتورها معمولا از لولههای مسی یا آلومینیومی و پرههای حرارتی تشکیل شدهاند که سطح تماس بیشتری برای انتقال حرارت فراهم مینمایند.

اواپراتور سردخانه زیر صفر

در سردخانههای زیر صفر، اواپراتورها باید توانایی کار در دماهای بسیار پایین را داشته باشند و به طور مداوم حرارت را از محیط سردخانه جذب کنند. مهمترین ویژگیهای اواپراتورهای سردخانههای زیر صفر عبارتند از:

- ظرفیت سرمایشی بالا: اواپراتورها باید دارای ظرفیت سرمایشی بالایی باشند تا همواره بتوانند دماهای پایین را حفظ کنند.

- جلوگیری از یخزدگی: طراحی اواپراتورها باید به گونهای باشد که از یخزدگی سطح لولهها و پرهها جلوگیری نماید. این امر معمولا با استفاده از سیکلهای دیفراست (یخزدایی) انجام میشود.

- جریان هوا: اواپراتورهای سردخانههای زیر صفر باید دارای فنهای قوی باشند که جریان هوای سرد را به طور یکنواخت در تمام بخشهای سردخانه توزیع کنند.

- مواد سازنده مقاوم: استفاده از مواد مقاوم در برابر خوردگی و فشار، مانند مس و آلومینیوم، برای ساخت اواپراتورهای زیر صفر ضروری است.

اواپراتور سردخانه بالای صفر

در سردخانههای بالای صفر، نیاز به حفظ دماهای بالاتر و کنترل رطوبت محیط وجود دارد. اصلیترین ویژگیهای اواپراتورهای سردخانههای بالای صفر شامل موارد زیر میباشد:

- کنترل رطوبت: اواپراتورهای سردخانههای بالای صفر باید به گونهای طراحی شوند که بتوانند رطوبت محیط را کنترل کرده و از تعریق و فساد محصولات جلوگیری نمایند.

- جریان هوای ملایم: فنهای اواپراتورهای بالای صفر باید جریان هوای ملایمتری ایجاد کنند تا به محصولات حساس مانند میوهها و سبزیجات آسیب نرسد.

- ظرفیت سرمایشی مناسب: ظرفیت سرمایشی اواپراتورها نیز باید با نیازهای سردخانه و نوع محصولات هماهنگ باشد تا دمای مطلوب به طور مداوم حفظ شود.

مصرف انرژی و بهرهوری

اواپراتورها به طور مستقیم بر مصرف انرژی سیستمهای برودتی تاثیر میگذارند. انتخاب اواپراتورهای با بازدهی بالا و استفاده از فنهای با مصرف انرژی کم میتواند به کاهش هزینههای انرژی کمک کند. در سردخانههای زیر صفر، بهینهسازی سیکلهای دیفراست و استفاده از تکنولوژیهای پیشرفته برای جلوگیری از یخزدگی میتواند بهرهوری سیستم را افزایش دهد. در سردخانههای بالای صفر، مدیریت رطوبت و استفاده از سیستمهای کنترل هوشمند میتواند به بهبود راندمان و کاهش مصرف انرژی منجر شود.

نگهداری و عمر مفید

نگهداری منظم اواپراتورها برای حفظ کارایی و افزایش عمر مفید آنها ضروری است. تمیز کردن پرهها و لولهها، بررسی عملکرد فنها و سیستمهای دیفراست و همچنین اطمینان از عدم نشتی مبرد از جمله اقدامات ضروری در نگهداری اواپراتورها به شمار میآید.

کمپرسور

کمپرسورها نیز یکی از تجهیزات سردخانه اصلی و حیاتی در سیستمهای برودتی و سرمایشی هستند که نقشی اساسی در بهبود کارایی و بهرهوری این سیستمها ایفا میکنند. طبیعتا انتخاب و طراحی کمپرسور مناسب برای سردخانههای زیر صفر و بالای صفر تاثیر مستقیمی بر عملکرد سیستم خواهد داشت. در ادامه به بررسی ویژگیها، عملکرد و تفاوتهای کمپرسورها در سردخانههای زیر صفر و بالای صفر میپردازیم.

تعریف و عملکرد کمپرسور

کمپرسور در سیستمهای تبرید و تهویه مطبوع وظیفه فشردهسازی مبرد را بر عهده دارد. این فرآیند باعث افزایش فشار و دمای مبرد شده و آن را آماده میسازد تا در کندانسور گرما را دفع نموده و به حالت مایع درآید. کمپرسورها بسته به نوع سیستم و نیازهای سردخانه به چند دسته تقسیم میشوند که هر کدام ویژگیهای خاص خود را دارند.

کمپرسور سردخانه زیر صفر

در سردخانههای زیر صفر، نیاز به دماهای بسیار پایین و عملکرد مداوم و قابل اطمینان، باعث میشود که کمپرسورهای خاصی برای این منظور استفاده شوند. برخی از ویژگیهای کمپرسورهای مورد استفاده در سردخانههای زیر صفر عبارتند از:

- کمپرسورهای پیستونی: این نوع کمپرسورها به دلیل توانایی فشردهسازی بالا و قابلیت کار در دماهای بسیار پایین، به طور گستردهای در سردخانههای زیر صفر استفاده میشوند. آنها قادرند فشارهای بالا را تحمل کرده و مبرد را به خوبی فشرده کنند.

- کمپرسورهای اسکرو (مارپیچی): این نوع کمپرسورها نیز به دلیل راندمان بالا و ظرفیت قابل تنظیم، در سردخانههای صنعتی زیر صفر مورد استفاده قرار میگیرند. کمپرسورهای اسکرو نسبت به پیستونیها صدای کمتری تولید میکنند و بازدهی بالاتری نیز دارند.

- مواد مقاوم: کمپرسورهای زیر صفر باید از مواد مقاوم در برابر فشار و خوردگی ساخته شوند تا بتوانند در شرایط سخت کاری به خوبی عمل کنند.

- سیستمهای حفاظتی: این کمپرسورها باید به سیستمهای حفاظتی مانند قطعکنهای حرارتی و سیستمهای کنترل فشار مجهز باشند تا از آسیب به دستگاه جلوگیری شود.

کمپرسور سردخانه بالای صفر

در سردخانههای بالای صفر، کمپرسورها باید بتوانند دماهای بالاتر را حفظ نموده و در عین حال کارایی و بهرهوری قابل قبولی داشته باشند. برخی از ویژگیهای کمپرسورهای مورد استفاده در سردخانههای بالای صفر عبارتند از:

- کمپرسورهای اسکرال (حلزونی): این کمپرسورها به دلیل کارکرد آرام، بازدهی بالا و ظرفیت مناسب، در سردخانههای بالای صفر استفاده میشوند. کمپرسورهای اسکرال برای کاربردهای تجاری و خانگی مناسب هستند.

- کمپرسورهای روتاری: این نوع کمپرسورها با توجه به طراحی ساده و قابلیت اطمینان بالا، در بسیاری از سردخانههای بالای صفر مورد استفاده قرار میگیرند. آنها مصرف انرژی کمتری داشته و برای کاربردهای با بار سرمایشی متوسط مناسب خواهند بود.

- سیستمهای کنترل هوشمند: کمپرسورهای بالای صفر معمولا به سیستمهای کنترل هوشمند مجهز هستند که به بهینهسازی مصرف انرژی و افزایش راندمان کمک میکنند.

مصرف انرژی و بهرهوری

کمپرسورها به طور مستقیم بر مصرف انرژی سیستمهای برودتی تاثیر میگذارند. انتخاب کمپرسورهای با بازدهی بالا و استفاده از تکنولوژیهای پیشرفته میتواند به کاهش هزینههای انرژی کمک کند. کمپرسورهای با قابلیت تنظیم سرعت (اینورتر) میتوانند بهرهوری سیستم را افزایش دهند و مصرف انرژی را بهینه سازند. در سردخانههای زیر صفر، بهینهسازی سیستمهای حفاظتی و کاهش زمان کارکرد غیرضروری کمپرسورها میتواند به صرفهجویی در انرژی منجر شود.

نگهداری و عمر مفید

نگهداری منظم کمپرسورها برای حفظ کارایی و افزایش عمر مفید آنها ضروری است. بررسی و تعویض روغن، تمیز کردن فیلترها، بررسی و تنظیم فشارها و بازبینی قطعات مکانیکی از جمله اقداماتی است که باید به صورت دورهای انجام شود.

دیفراست

دیفراست یکی از فرآیندهای حیاتی در سیستمهای برودتی و سرمایشی است که به حفظ کارایی و عملکرد بهینه این سیستمها کمک شایانی مینماید. در سردخانههای زیر صفر و بالای صفر، نیاز به دیفراست و روشهای مختلف انجام آن تفاوتهای قابلتوجهی دارد. در این بخش به بررسی فرآیند دیفراست، انواع روشها و تفاوتهای دیفراست در سردخانههای زیر صفر و بالای صفر میپردازیم.

تعریف و عملکرد دیفراست

دیفراست به فرآیند حذف یخ و برفک تجمع یافته بر روی اواپراتور و دیگر قطعات سیستم برودتی گفته میشود. تجمع یخ و برفک میتواند باعث کاهش راندمان انتقال حرارت، افزایش مصرف انرژی و آسیب به سیستم گردد. به همین دلیل، اجرای دیفراست منظم برای حفظ کارایی و افزایش عمر مفید سیستم ضروری خواهد بود. در ادامه، به بررسی دقیق روشهای دیفراست و تفاوتهای آنها در سردخانههای زیر صفر و بالای صفر میپردازیم.

روشهای دیفراست سردخانه زیر صفر

در سردخانههای زیر صفر، به دلیل دماهای بسیار پایین و تجمع سریعتر یخ، نیاز به دیفراست بیشتر و به کارگیری روشهای موثرتر وجود دارد. برخی از روشهای رایج دیفراست در این سردخانهها عبارتند از:

- دیفراست با گاز داغ (Hot Gas Defrost): در این روش، گاز داغ مبرد به طور مستقیم به اواپراتور هدایت میشود تا یخ و برفک را ذوب کند. این روش سریع و کارآمد بوده و معمولا در سردخانههای صنعتی زیر صفر استفاده میشود.

- دیفراست الکتریکی: استفاده از المنتهای حرارتی که به اواپراتور متصل میگردند و با تولید حرارت، یخ و برفک را ذوب میکنند. این روش در سردخانههای کوچک و متوسط زیر صفر رایج است.

- دیفراست با هوای محیط: در این متد، سیستم برودتی به طور موقت خاموش شده و هوای محیط با جریان به اواپراتور، یخ و برفک را ذوب مینماید. این روش معمولا در سردخانههای بالای صفر و برخی موارد خاص زیر صفر مورد استفاده قرار میگیرد.

روشهای دیفراست سردخانه بالای صفر

در سردخانههای بالای صفر، نیاز به دیفراست کمتر بوده و فرآیندها نیز سادهتر هستند. برخی از روشهای دیفراست در این سردخانهها عبارتند از:

- دیفراست با هوای محیط: همان طور که ذکر شد، این روش در سردخانههای بالای صفر به دلیل دمای بالاتر و تشکیل کمتر یخ و برفک، کارآمدتر خواهد بود.

- دیفراست با آب: استفاده از اسپری آب گرم روی اواپراتور برای ذوب کردن یخ و برفک. این روش در سردخانههای بالای صفر که نیاز به دیفراست سریع دارند، استفاده میشود.

تاثیر دیفراست بر مصرف انرژی و راندمان

دیفراست منظم و کارآمد میتواند به کاهش مصرف انرژی و افزایش کارایی سیستم برودتی کمک فراوانی کند. تجمع یخ و برفک روی اواپراتور باعث کاهش انتقال حرارت و افزایش بار کاری کمپرسور میشود که نتیجه آن افزایش مصرف انرژی خواهد بود. بنابراین، استفاده از روشهای دیفراست مناسب و زمانبندی صحیح آنها میتواند به بهبود راندمان سیستم و کاهش هزینههای عملیاتی منجر شود.

نگهداری و تنظیمات دیفراست

برای حفظ کارایی فرآیند دیفراست و جلوگیری از آسیب به سیستم، نگهداری منظم و تنظیمات صحیح ضروری به نظر میرسد. بررسی و تمیز کردن اواپراتور، تنظیم زمانبندی دیفراست و اطمینان از عملکرد صحیح المنتهای حرارتی و سیستمهای کنترلی از جمله اقداماتی است که باید به طور دورهای انجام شود.

در مجموع، دیفراست یکی از فرآیندهای ضروری در سیستمهای برودتی و سرمایشی است که به حفظ راندمان، کاهش مصرف انرژی و افزایش عمر مفید سیستم کمک میکند. انتخاب روشهای دیفراست مناسب با توجه به نوع سردخانه (زیر صفر یا بالای صفر)، ویژگیهای سیستم و نیازهای خاص هر سردخانه از اهمیت بالایی برخوردار میباشد. با اجرای دیفراست منظم و صحیح، میتوان عملکرد سردخانه را بهبود بخشید و هزینههای عملیاتی را نیز کاهش داد.

شیر انبساط

شیر انبساط یا اکپنشن ولو یکی دیگر از تجهیزات سردخانه حیاتی و پیچیده است که نقش اساسی در کنترل جریان مبرد و تنظیم فشار و دما در سیکل تبرید دارد. انتخاب و تنظیم صحیح شیر انبساط میتواند تاثیر بسزایی بر کارایی، بهرهوری و عمر مفید سیستم برودتی داشته باشد. در این بخش به بررسی عملکرد، انواع و تفاوتهای شیر انبساط در سردخانههای زیر صفر و بالای صفر میپردازیم.

تعریف و عملکرد شیر انبساط

شیر انبساط یکی از اجزای اصلی سیکل تبرید است که وظیفه آن کاهش فشار و دمای مبرد قبل از ورود به اواپراتور میباشد. این فرآیند باعث تبخیر مبرد در اواپراتور و جذب حرارت از محیط سردخانه میگردد. شیر انبساط همچنین جریان مبرد را تنظیم میکند تا تبخیر کامل در اواپراتور اتفاق بیفتد و عملکرد سیستم بهینه باشد.

انواع شیر انبساط

شیرهای انبساط به چند دسته اصلی تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. برخی از انواع رایج شیر انبساط عبارتند از:

- شیر انبساط ترموستاتیک (TXV): این نوع شیر با استفاده از حسگرهای دما و فشار، جریان مبرد را به طور دقیق تنظیم میکند. TXVها در سردخانههای بزرگ و سیستمهای صنعتی رایج هستند.

- شیر انبساط الکترونیکی (EXV): این شیرها با استفاده از سیستمهای الکترونیکی و سنسورهای دقیق، جریان مبرد را کنترل میکنند. EXVها دارای دقت بالا و قابلیت تنظیم بیشتر بوده و معمولا در سیستمهای پیشرفته و بزرگ استفاده میشوند.

- شیر انبساط کاپیلاری: این نوع شیر از یک لوله باریک و بلند تشکیل شده که مبرد را تحت فشار کاهش میدهد. شیرهای کاپیلاری به دلیل سادگی و هزینه کمتر، بیشتر در سیستمهای کوچک و خانگی مورد استفاده قرار میگیرند.

شیر انبساط سردخانه زیر صفر

در سردخانههای زیر صفر که نیاز به کنترل دقیقتر جریان مبرد و حفظ دماهای بسیار پایین وجود دارد، استفاده از شیرهای انبساط پیشرفتهتر نیز ضروری خواهد بود. مهمترین ویژگیهای شیر انبساط در سردخانههای زیر صفر عبارتند از:

- دقت بالا: استفاده از شیرهای انبساط ترموستاتیک یا الکترونیکی برای تنظیم دقیق جریان مبرد و جلوگیری از نوسانات دما.

- مقاومت در برابر یخزدگی: طراحی شیرهای انبساط به گونهای که در دماهای بسیار پایین دچار یخزدگی نشوند و عملکرد مداوم داشته باشند.

- مواد مقاوم: استفاده از مواد با کیفیت بالا و مقاوم در برابر فشار و خوردگی برای افزایش عمر مفید شیر.

شیر انبساط سردخانه بالای صفر

در سردخانههای بالای صفر، نیاز به کنترل دقیقتر دما و رطوبت محصولات تازه وجود دارد. برخی از ویژگیهای شیر انبساط در سردخانههای بالای صفر عبارتند از:

- تنظیم دقیق جریان: استفاده از شیرهای انبساط ترموستاتیک یا الکترونیکی جهت تنظیم دقیق جریان مبرد و حفظ دمای مطلوب.

- قابلیت تنظیم: امکان تنظیم شیر انبساط برای تطابق با تغییرات بار حرارتی و نیازهای مختلف سردخانه.

- هزینه و سادگی: در برخی موارد، استفاده از شیرهای انبساط کاپیلاری به دلیل هزینه کمتر و سادگی در طراحی مناسب خواهند بود.

تاثیر شیر انبساط بر مصرف انرژی و راندمان

شیر انبساط به طور مستقیم بر مصرف انرژی و کارایی سیستمهای برودتی تاثیرگذار میباشد. تنظیم دقیق و انتخاب صحیح شیر انبساط میتواند به کاهش مصرف انرژی و افزایش بهرهوری سیستم منجر شود. شیرهای انبساط الکترونیکی به دلیل دقت بالا و قابلیت تنظیم بهتر، میتوانند به بهینهسازی مصرف انرژی و کاهش هزینههای عملیاتی کمک شایانی نمایند.

نگهداری و تنظیمات شیر انبساط

نگهداری منظم و تنظیمات صحیح شیر انبساط برای حفظ کارایی سیستم برودتی ضروری است. بررسی و تنظیم دورهای شیر انبساط، اطمینان از عملکرد صحیح سنسورها و تمیز کردن اجزای داخلی از جمله اقداماتی است که باید به طور دورهای صورت پذیرد.

درین

سیستمهای برودتی و سرمایشی برای حفظ عملکرد بهینه و جلوگیری از تجمع آب ناشی از فرآیند دیفراست به درینهای کارآمد و مطمئن نیاز دارند. درینها نقش مهمی در دفع آب تجمع یافته در اواپراتور و جلوگیری از مشکلاتی همچون یخزدگی و افزایش رطوبت محیط ایفا میکنند. در این بخش به بررسی عملکرد، انواع و تفاوتهای درین در سردخانههای زیر صفر و بالای صفر میپردازیم.

تعریف و عملکرد درین

درین بخشی از سیستم برودتی است که وظیفه تخلیه آب حاصل از دیفراست و رطوبت محیط را بر عهده دارد. این آب معمولا از اواپراتور جمعآوری شده و از طریق لولههای درین به خارج از سردخانه منتقل میگردد. سیستم درین به حفظ عملکرد بهینه اواپراتور، جلوگیری از تجمع آب و جلوگیری از بروز مشکلات ناشی از رطوبت بالا کمک شایانی میکند.

انواع درین

درینها به چند دسته اصلی تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. برخی از انواع رایج درین عبارتند از:

- درینهای ثقلی: این نوع درینها با استفاده از نیروی جاذبه آب را از اواپراتور به خارج سردخانه منتقل نموده و سادهترین و رایجترین نوع درینها هستند.

- درینهای پمپی: این درینها از پمپهای خاصی برای انتقال آب از اواپراتور به خارج سردخانه استفاده میکنند. این نوع درینها برای مواردی که انتقال ثقلی ممکن نیست، کاربرد دارند.

- درینهای گرم شونده: این درینها مجهز به المنتهای حرارتی هستند که از یخزدگی لولههای درین در دماهای بسیار پایین جلوگیری میکنند. این نوع درینها در سردخانههای زیر صفر اهمیت ویژهای مییابند.

درین سردخانه زیر صفر

در سردخانههای زیر صفر، به دلیل دماهای بسیار پایین، نیاز به درینهای با کارایی بالا و جلوگیری از یخزدگی بیشتر است. مهمترین ویژگیهای درین در سردخانههای زیر صفر عبارتند از:

- گرمکنندهها: استفاده از لولههای درین گرم شونده یا المنتهای حرارتی برای جلوگیری از یخزدگی آب در مسیر تخلیه. این روش کمک میکند تا آب به صورت مداوم و بدون مشکل تخلیه شود.

- طراحی مناسب: طراحی لولههای درین به گونهای که شیب مناسبی داشته باشند و آب بتواند به راحتی جریان یابد و از تجمع یخ جلوگیری گردد.

- مواد مقاوم: استفاده از مواد مقاوم در برابر سرما و یخزدگی برای ساخت لولههای درین.

درین سردخانه بالای صفر

در سردخانههای بالای صفر، نیاز به جلوگیری از یخزدگی کمتر است؛ اما همچنان تخلیه آب به صورت کارآمد و جهت جلوگیری از تجمع رطوبت اهمیت دارد. اساسیترین ویژگیهای درین در سردخانههای بالای صفر عبارتند از:

- تخلیه سریع و کارآمد: استفاده از لولههای درین با طراحی مناسب جهت تخلیه سریع و موثر آب.

- مدیریت رطوبت: درینها باید به گونهای طراحی شوند که رطوبت را به طور موثر مدیریت نموده و از تجمع آب در محیط و در مجاورت تجهیزات سردخانه جلوگیری کنند.

- مواد با کیفیت: استفاده از مواد مقاوم و با کیفیت برای ساخت لولههای درین، جهت جلوگیری از بروز خوردگی و افزایش عمر مفید سیستم.

تاثیر درین بر راندمان و نگهداری

درینهای کارآمد میتوانند به حفظ کارایی سیستم برودتی کمک نموده و از مشکلاتی مانند یخزدگی اواپراتور، افزایش رطوبت محیط و همچنین آسیب به سایر تجهیزات سردخانه جلوگیری کنند. نگهداری منظم و تمیز کردن لولههای درین، بررسی عملکرد گرمکنندهها (در صورت وجود) و اطمینان از جریان آزاد آب از جمله اقداماتی است که باید به طور دورهای انجام شود.

مایاکول، مرکز فروش تجهیزات سردخانههای زیر صفر و بالای صفر

مایاکول، به عنوان یکی از پیشروترین مراکز فروش تجهیزات سردخانههای زیر صفر و بالای صفر، انواع تجهیزات برودتی شامل کمپرسورها، اواپراتورها، کندانسورها، شیرهای انبساط و سیستمهای دیفراست را ارائه میدهد. این مجموعه با بهرهگیری از تکنولوژیهای نوین و محصولات با کیفیت، به بهینهسازی راندمان و کاهش مصرف انرژی سردخانهها کمک شایانی مینماید.

گروه صنعتی مایاکول

اگر به تجهیزات سردخانهای با کیفیت و با دوام نیاز دارید، همین حالا از طریق شماره تلفنهای 02166342998 و 02166703497 با ما تماس بگیرید و بهترین تجهیزات برودتی را برای سردخانه خود انتخاب نمایید. کیفیت مایاکول تضمینکننده ارتقاء راندمان سردخانه شماست!

نتیجهگیری

تفاوتهای بین سردخانههای زیر صفر و بالای صفر در جنبههای مختلفی مانند دما، مبرد، درب، کندانسور، اواپراتور، کمپرسور، دیفراست، شیر انبساط و درین مشخص میشود. هر یک از این اجزا نقش حیاتی در عملکرد و کارایی سیستمهای برودتی دارند. در سردخانههای زیر صفر، نیاز به دماهای پایینتر و تجهیزات قویتر وجود دارد؛ در حالی که سردخانههای بالای صفر برای نگهداری مواد تازه به کنترل دقیق دما و رطوبت نیاز خواهند داشت. انتخاب و تنظیم مناسب این اجزا میتواند در بهبود راندمان، کاهش مصرف انرژی و افزایش عمر مفید سیستمها موثر واقع شود. با در نظر گرفتن ویژگیهای خاص هر نوع سردخانه و استفاده از تکنولوژیهای پیشرفته، میتوان به بهینهسازی عملکرد و کاهش هزینههای عملیاتی دست یافت. رعایت این نکات و انجام نگهداری منظم، بهرهوری سیستمهای برودتی را تضمین خواهد نمود.